POŽIADAVKY ZÁKAZNÍKA

- Výmena riadiaceho systému a HMI panela

- Výmena frekvenčných meničov pohonov

- Kompletná výmena rozvádzačovej skrine

- Preprogramovanie stroja na nový riadiaci systém

- Vytvorenie novej vizualizácie pre ovládanie

- Nová bezpečnosť stroja

- Elektroprojekt + prevádzkový manuál

Príprava

Kreslenie elektrickej schémy, zapájanie rozvádzača

Inštalácia

Inštalácia a pripojenie rozvádzača vo fabrike

Programovanie

Programovanie riadiaceho systému, bezpečnosti

system

Testovanie

Prevádzkové testovanie výrobnej linky LC

ROZVÁDZAČ

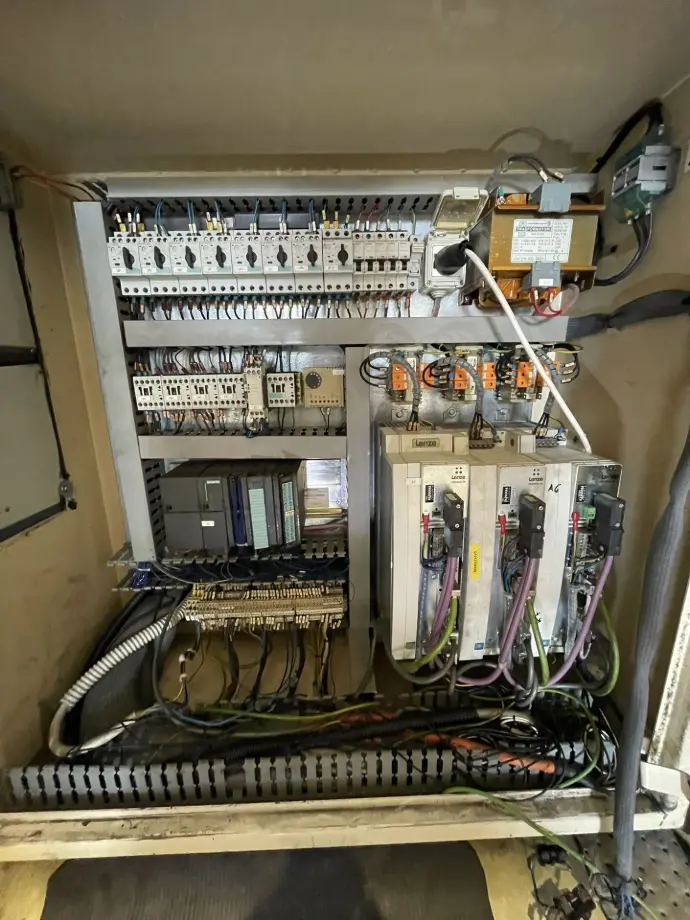

V rámci modernizácie stroja bol implementovaný nový riadiaci rozvádzač so zameraním na optimalizáciu výkonu a bezpečnosti. Všetky ochranné prvky, riadiace komponenty a napájacie zdroje boli kompletne vymenené. Boli použité frekvenčné meniče Lenze i750, ktoré využívajú zbernicovo napájaný systém s napájacím modulom Lenze i700. Tento koncept umožňuje pripojiť viacero meničov (v tomto prípade tri) na jeden spoločný napájací modul i700 a zároveň ich chrániť jedným ističom pre celú skupinu. Takéto riešenie prináša výraznú úsporu miesta v rozvádzači a znižuje celkové investičné náklady.

Riadiaci systém bol nahradený novým PLC Lenze c520, ktorý komunikuje s frekvenčnými meničmi prostredníctvom EtherCAT. PLC bol rozšírený o digitálne vstupno/výstupné moduly, analógové prúdové vstupy a vysokorýchlostný čítač.

Do rozvádzača bol integrovaný aj priemyselný router, ktorý umožňuje vzdialený prístup k systému (servis, diagnostika, aktualizácie) a zároveň zabezpečuje komunikáciu medzi PLC a HMI panelom. Na operátorskom paneli bol nainštalovaný displej Lenze v430 HMI, pripojený cez Ethernet. Displej je napájaný prostredníctvom PoE (Power over Ethernet), čo umožňuje využitie jediného ethernetového kábla na prenos dát aj napájanie. Tým sa zjednodušuje kabeláž a zvyšuje celková spoľahlivosť systému.

PROGRAMOVANIE A VIZUALIZÁCIA

V rámci modernizácie bol riadiaci systém stroja kompletne preprogramovaný s využitím štandardizovaných aplikačných blokov Lenze, čo zabezpečilo vyššiu modularitu a spoľahlivosť riadenia.

Jednou z hlavných technických úloh bola synchronizácia stroja s predchádzajúcou výrobnou linkou, aby sa zabránilo vypadávaniu túb počas prenosu. Synchronizácia bola dosiahnutá na základe signálu z predchádzajúceho stroja, ktorý bol privedený do vstupného modulu PLC a spracovaný vysokorýchlostným čítačom.

Kľúčovým prvkom riadiaceho systému bola aj koordinácia dvoch motýlikových ramien. Tie museli pracovať synchrónne pri uchopovaní a ukladaní túb, aby sa predišlo vzájomnej mechanickej kolízii. Časovanie pohybu muselo byť nastavené s vysokou presnosťou, pretože:

- maximálny možný čas na vykonanie jedného testu netesnosti túb je 2 sekundy

- rýchlosť výrobnej linky dosahuje až 160 túb za minútu.

Softvérové riešenie zahŕňalo aj riadenie a vyhodnocovanie procesu testu netesnosti túb. Test sa vykonáva pneumatickým systémom, ktorý vháňa stlačený vzduch do každej tuby a sleduje zmeny tlaku. Program zabezpečuje automatickú klasifikáciu výsledkov:

- Chybné tuby (s netesnosťou) sú identifikované a automaticky vyradené zo stroja,

- Bezchybné tuby sú smerované na ďalšie spracovanie vo výrobnej linke.

Na operátorskej úrovni bol implementovaný HMI panel Lenze v430, ktorý umožňuje:

- nastavovanie a úpravu prevádzkových parametrov stroja,

- monitorovanie stavu testu netesnosti v reálnom čase,

- zobrazovanie diagnostických údajov, prevádzkových stavov a chybových hlásení.

Vizualizácia bola vyvinutá v prostredí VebVisu a poskytuje operátorovi prehľadné a intuitívne rozhranie na riadenie celého technologického procesu priamo z riadiaceho panela.