Kompletná modernizácia tlačiarenského stroja s implementáciou automatizačného systému Lenze

Predmetom realizácie bola komplexná modernizácia staršieho osemfarebného tlačiarenského stroja, ktorého pôvodný riadiaci systém vykazoval časté poruchy, nestabilitu komunikácie a vysokú mieru neplánovaných odstávok. Cieľom projektu bola kompletná migrácia riadenia na modernú automatizačnú platformu Lenze a zvýšenie spoľahlivosti, servisovateľnosti a technologickej presnosti zariadenia. Základom stroja bol stredový centrálny tlačový valec, ktorý predstavoval hlavný synchronizačný pohon celej linky. Jednotlivé farby boli rozdelené do 8 sekcií, pričom každá sekcia obsahovala 7 riadených pohonov. Súčasťou stroja bola aj sekcia odvíjania a navíjania materiálu so 4 pohonmi. Technologickú výbavu dopĺňali vykurovacie pece a ventilátory zabezpečujúce sušenie a stabilitu procesu. Celkový počet osí stroja bol 62, čo značí že sa jednalo a veľmi komplexný projekt.

POŽIADAVKY ZÁKAZNÍKA

- Výmena existujúceho riadiaceho systému za nový Lenze (C520) a kompletné preprogramovanie tlačiarenského stroja.

- Výmena existujúcich frekvenčných meničov Lenze 9300 za nové i750/750 a i950

- Nahradenie pôvodnej komunikačnej zbernice CANopen novou sieťou EtherCAT

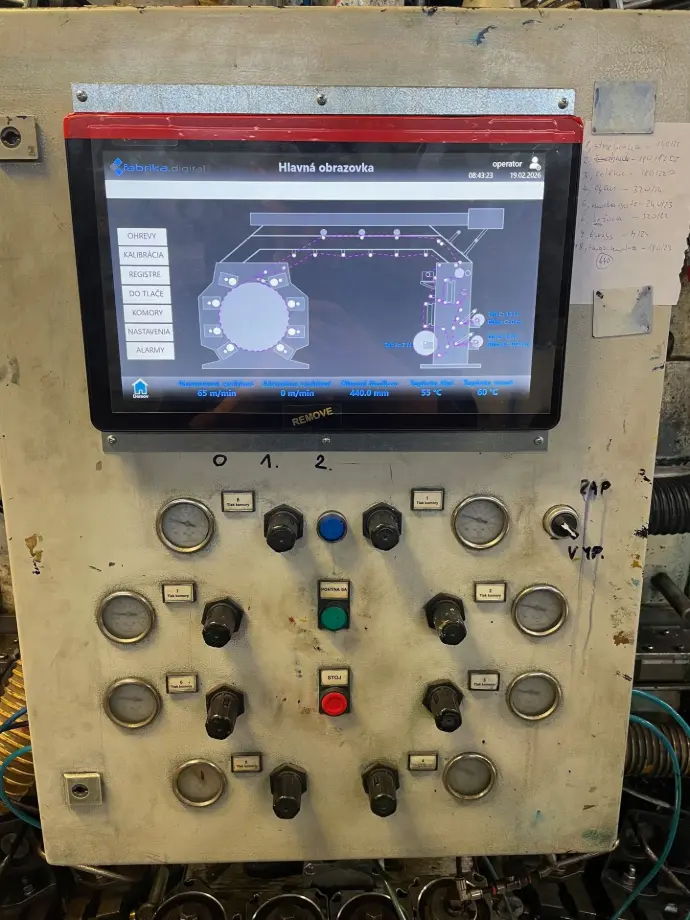

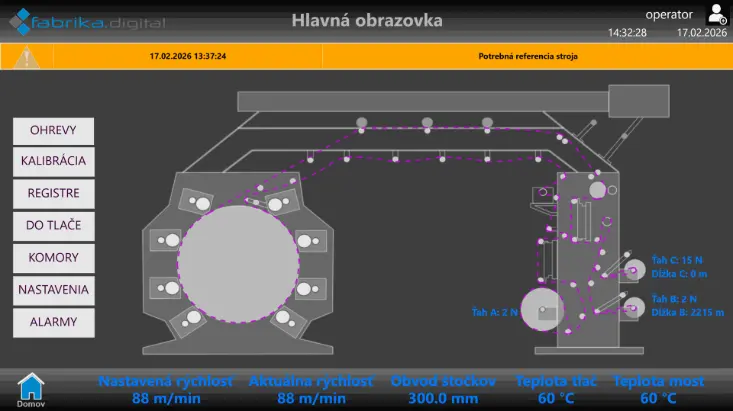

- Inštalácia nových HMI panelov Lenze v430, vývoj novej vizualizačnej aplikácie a implementácia vzdialeného ovládania stroja

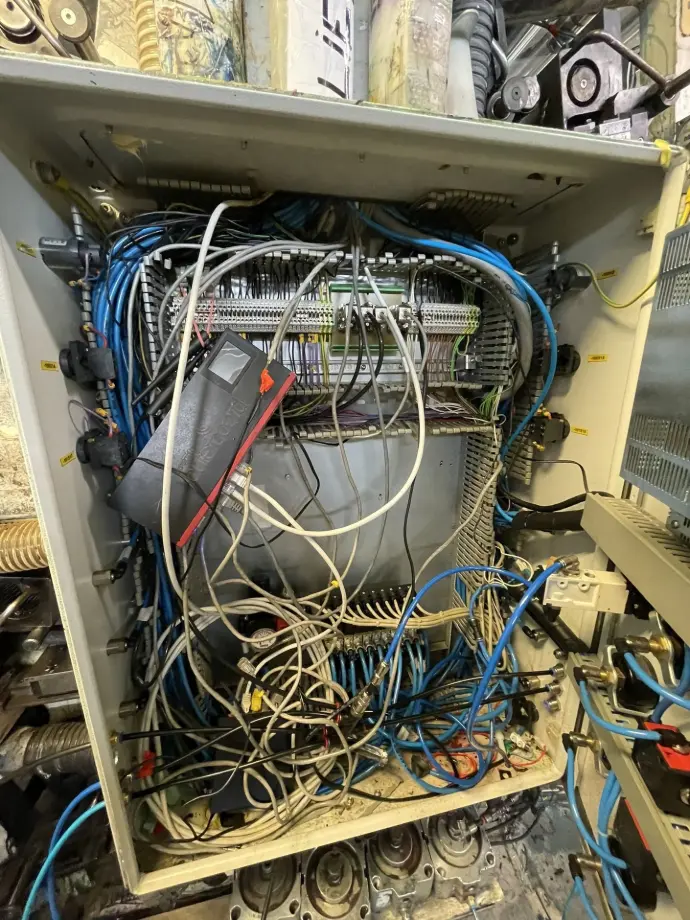

- Úprava zapojenia bezpečnosti, reorganizácia rozvádzača a odpojenie/odstránenie všetkých nepotrebných komponentov (kabeláž, ochranné prvky, tlmivky, napájacie zdroje a pod.)

-

Nová elektro dokumentácia

POUŽITÉ KOMPONENTY

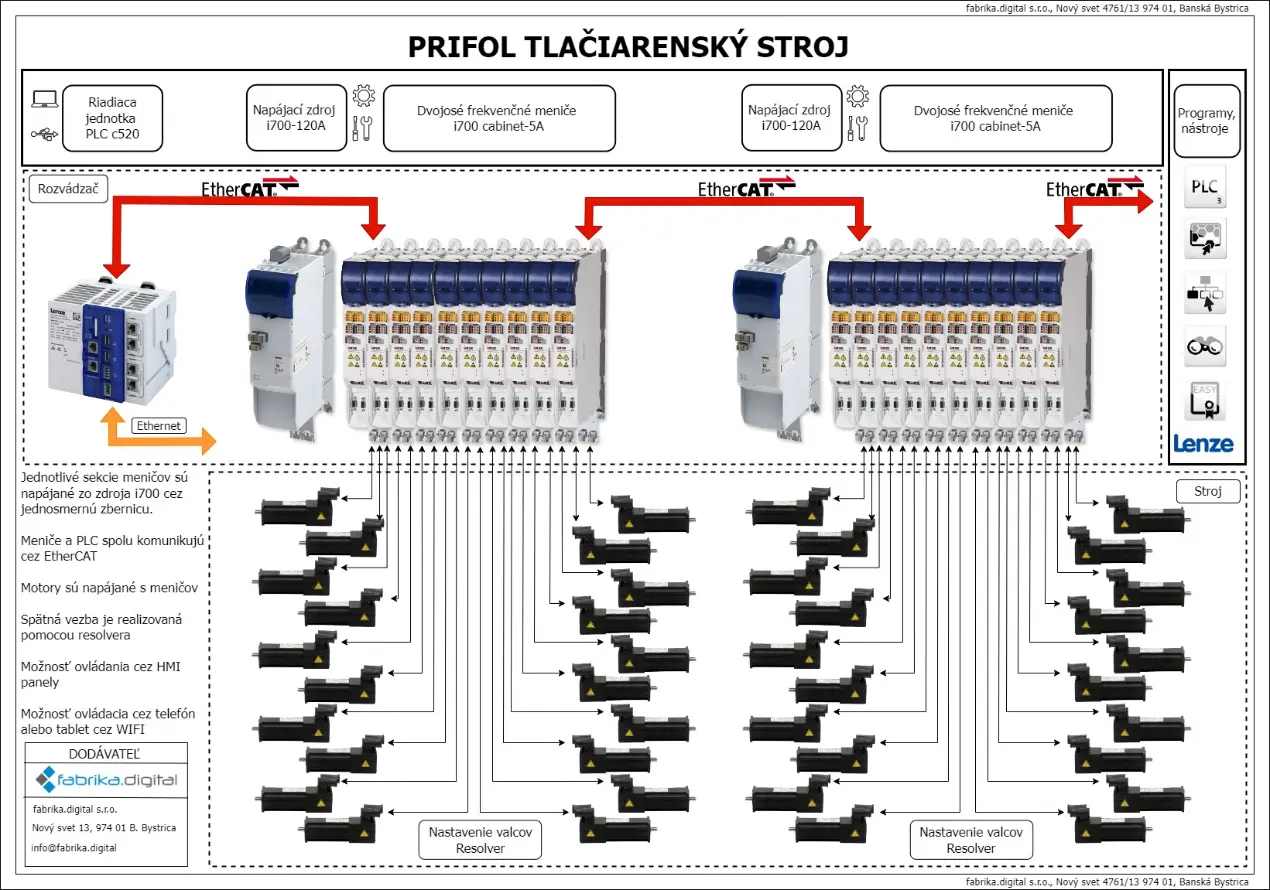

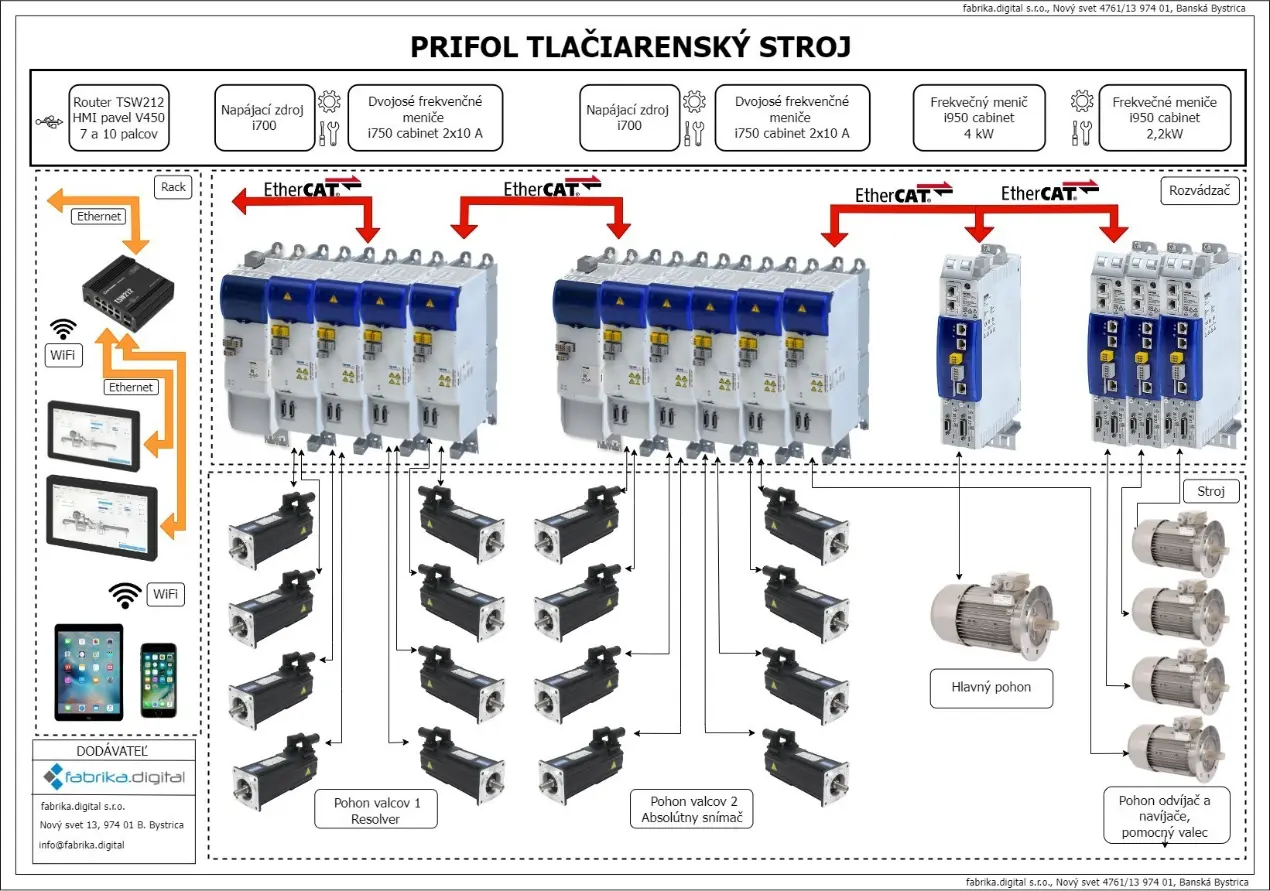

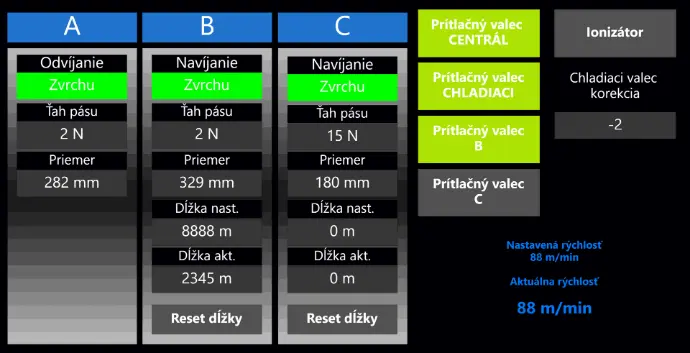

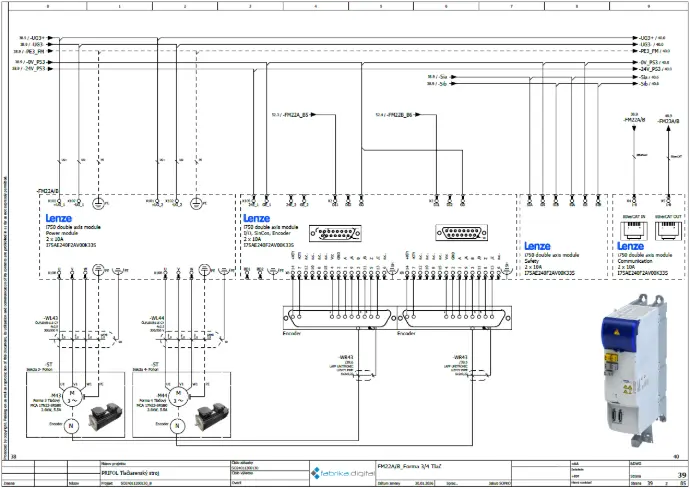

Ako je možné vidieť na blokovom diagrame, riadiaci systém bol postavený na PLC Lenze C520. Na vizualizáciu a ovládanie boli použité dva HMI panely Lenze v430 vo veľkostiach 7" a 15". Diaľkové ovládanie stroja bolo realizované prostredníctvom mobilného zariadenia s možnosťou ďalšieho rozšírenia funkcionality. Pre nastavovacie osi boli použité dvojosé frekvenčné meniče Lenze i700, zatiaľ čo tlačové a rastrové valce boli riadené pomocou dvojosých meničov Lenze i750. Výhoda týchto meničov je v použití len jedného zdroja pre danú sekciu meničov a následné prepojenie cez jednosmernú zbernicu. Pohony v odvíjacej sekcii boli modernizované na meniče Lenze i950, ktoré boli použité aj pre hlavný centrálny pohon stroja

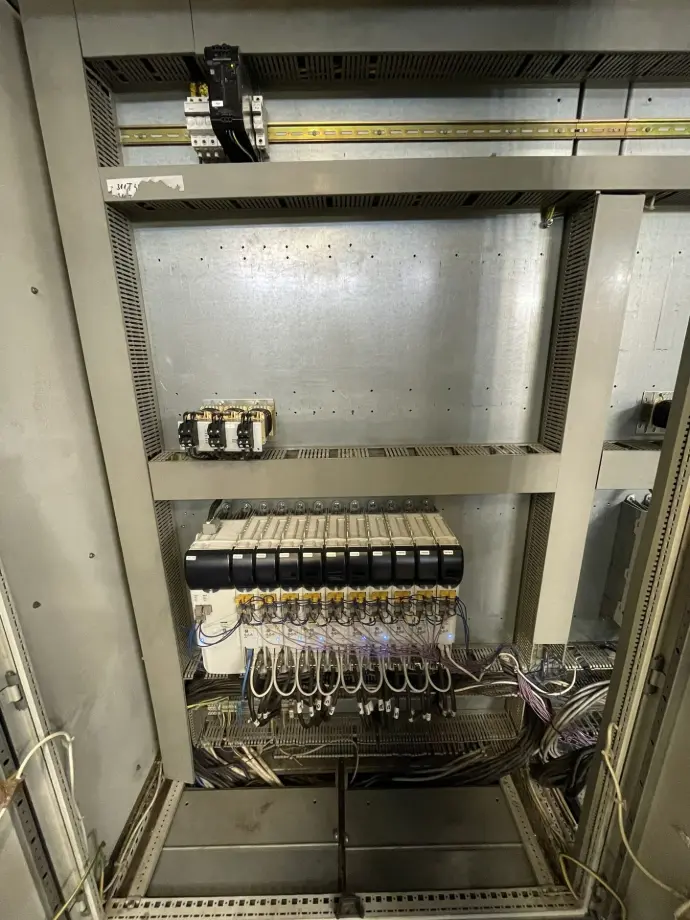

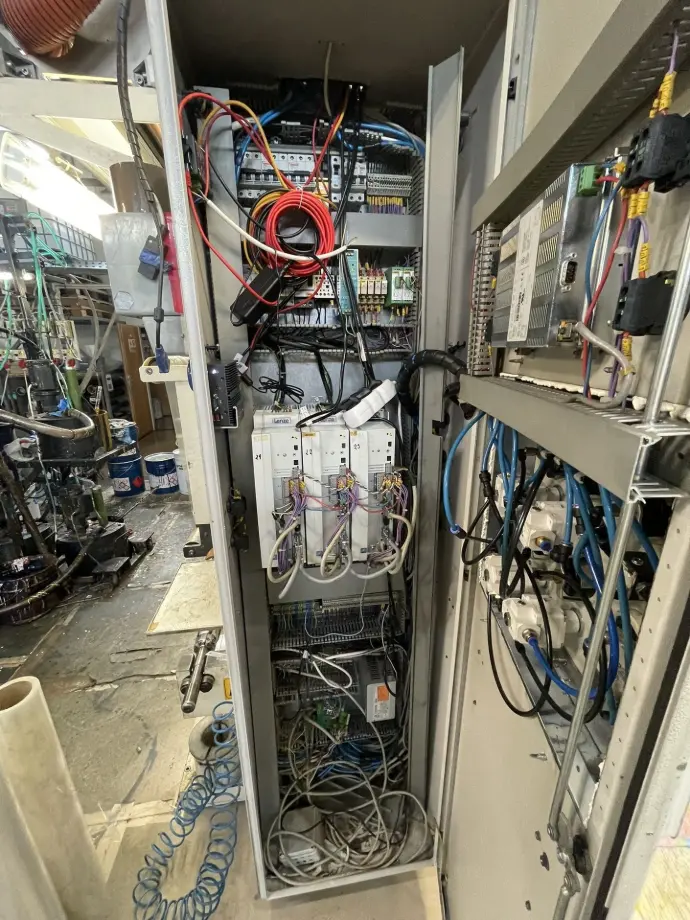

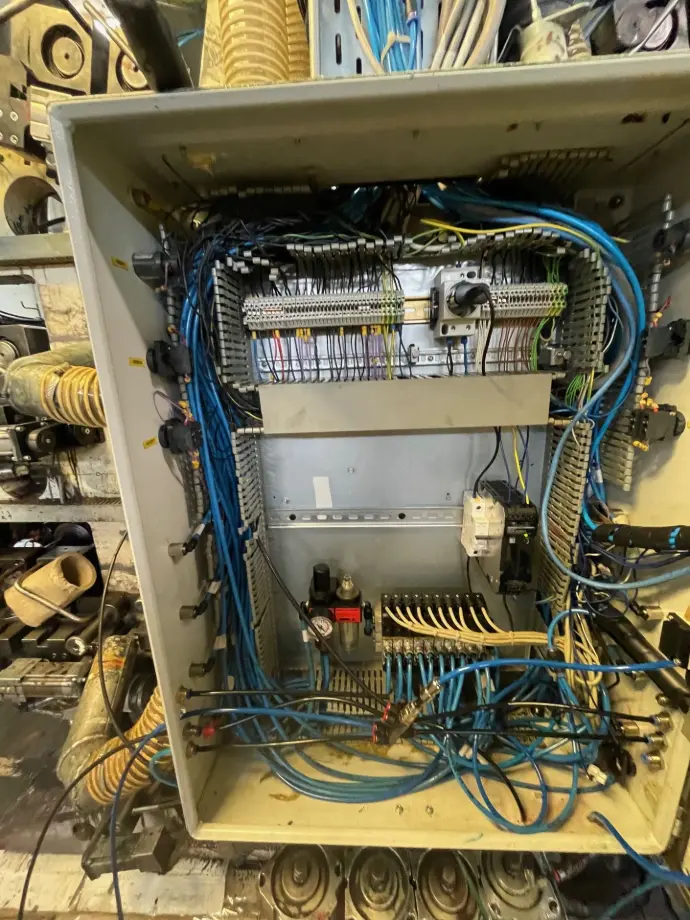

ROZVÁDZAČE

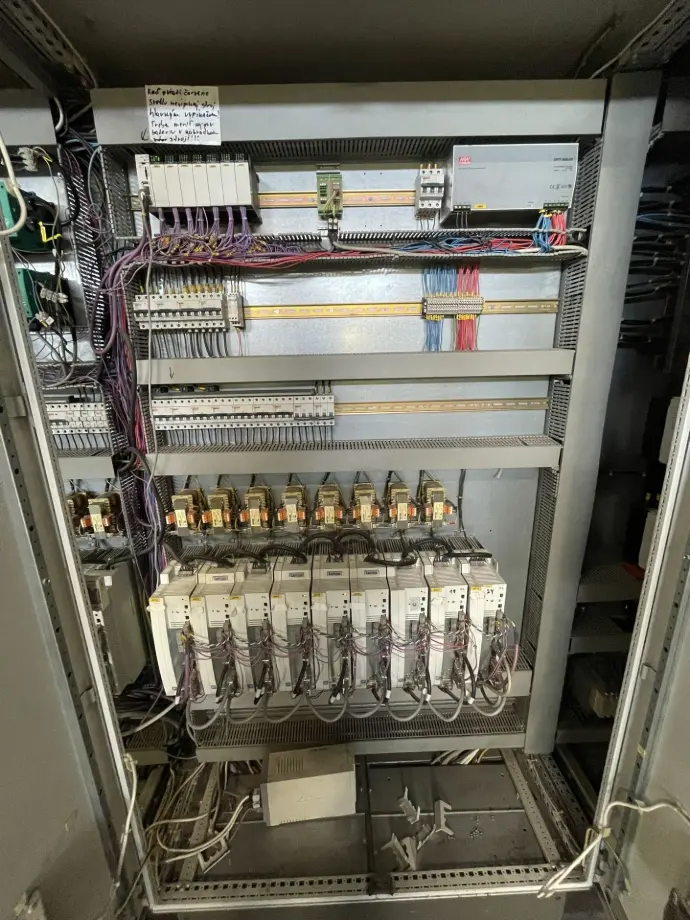

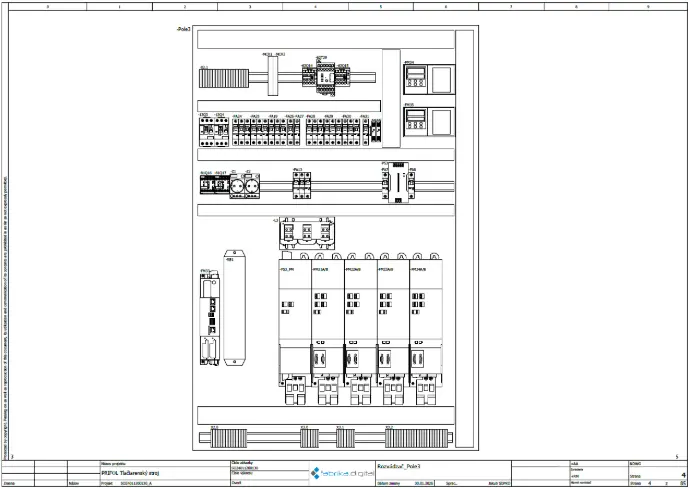

V rámci modernizácie boli vo všetkých rozvádzačových skriniach pôvodné frekvenčné meniče kompletne nahradené novými jednotkami. Meniče boli rozdelené do štyroch výkonových sekcií podľa technologických častí stroja. Použitím meničov radu Lenze i700/i750 sa výrazne zjednodušila silová architektúra rozvádzačov, keďže pre každú sekciu bol potrebný iba jeden napájací zdroj, jedna sieťová tlmivka a jeden hlavný istič, pričom jednotlivé meniče boli prepojené spoločnou DC zbernicou. Toto prepojenie má rovnako priaznivý vplyv na prelievanie rekuperovanej energie pri brzdení pohonov, čím sa znižuje tepelné zaťaženie systému.

Pôvodný riadiaci systém pozostávajúci z dvoch PLC bol nahradený jedným PLC Lenze C520 spolu s distribuovanými I/O modulmi. Komunikačná zbernica CANopen bola nahradená deterministickou sieťou EtherCAT, čo prinieslo vyššiu rýchlosť a spoľahlivosť riadenia. Počas rekonštrukcie boli z rozvádzačov odstránené všetky nevyužívané komponenty, zjednodušila sa bezpečnostná architektúra a optimalizovalo sa celkové zapojenie. Výsledkom bolo výrazné zjednodušenie kabeláže aj servisnej prístupnosti oproti pôvodnému stavu.

Z hľadiska hardvérovej architektúry bol stroj rozdelený do troch hlavných rozvádzačov:

• Hlavný rozvádzač - obsahujúci štyri sekcie meničov i700 a i750, menič pre hlavný pohon i950, meniče pre vykurovacie ventilátory, ohrevy, istenia ...

• Rozvádzač navíjacej a odvíjacej sekcie -určený pre reguláciu a riadenie návinov a odvinu. V tomto rozvádzači sú umiestnené 3 meniče Lenze i950

• Riadiaci rozvádzač - v ktorom sa nachádzajú pneumatické ovládacie ventily, ovládacie tlačidlá a hlavný HMI panel.

Pre jednoduché nastavenie a ovládanie stroja bol taktiež dodaný diaľkový ovládač. Jednalo sa mobilný telefón na ktorom bola rovnako vytvorená nezávislá vizualizácia. Tento “ovládač“ slúži na nastavovanie jednotlivých sekcií pri tlači, doladenie sklzu, prítlaku o hlavný valec. Keďže je bezdrôtový operátor je schopný stroj nastavovať z akej koľkej pozície prípadne priamo z poza kamery, ktorá monitoruje tlač.

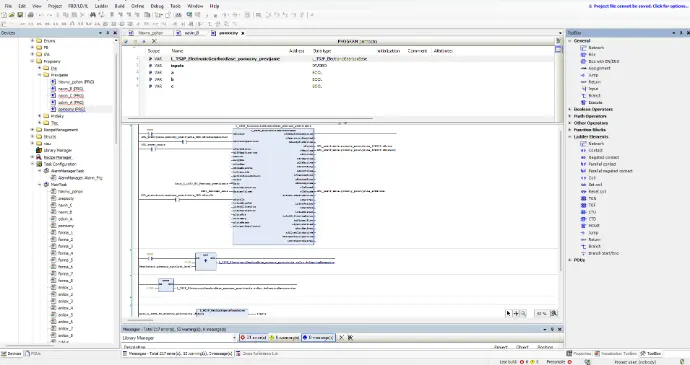

PROGRAMOVANIE

Súčasťou modernizácie bolo kompletné preprogramovanie riadiaceho systému v prostredí Lenze PLC Designer, pričom bola vytvorená nová motion-control architektúra založená na princípe master-slave synchronizácie pohonov. Ako komunikačná infraštruktúra medzi jednotlivými časťami riadiaceho systému bola implementovaná priemyselná zbernica EtherCAT, ktorá zabezpečuje deterministickú výmenu dát v reálnom čase medzi PLC, pohonmi a distribuovanými I/O modulmi. Základným krokom implementácie bolo presné nastavenie a prepočítanie impulzov inkrementálneho encódera hlavného valca, ktorý predstavuje referenčnú os celého technologického procesu. Podľa tejto hodnoty sa následne synchronizovali všetky ostatné pohony.

Po úspešnom odskúšaní navíjania a odvíjania materiálu nasledovala implementácia riadenia samotného tlačového procesu. Tlačiarenský stroj pozostával z ôsmich tlačových sekcií, pričom každá sekcia predstavovala samostatnú farebnú jednotku. Každá sekcia bola mechanicky tvorená rastrovým (anilox) valcom a tlačovým valcom, kde rastrový valec zabezpečuje dávkovanie farby na tlačový valec a ten následne prenáša obraz priamo na fóliu vedenú cez hlavný centrálny valec

Z pohľadu riadenia pohybov bola každá tlačová sekcia navrhnutá ako samostatný multi-axis systém. Rastrový aj tlačový valec boli vybavené dvojicou polohovacích pohonov pre radiálny pohyb smerom k hlavnému valcu a od neho, čo umožňuje presné nastavenie prítlaku a pracovnej vzdialenosti počas technologických režimov. Tlačový valec bol navyše vybavený dodatočným lineárnym pohonom pre axiálny pohyb, slúžiaci na jemnú korekciu polohy tlače v smere doprava–doľava počas chodu stroja. Celkovo teda každá tlačová sekcia obsahovala sedem riadených pohonov.

V rámci synchronizácie museli byť tlačové valce presne synchronizované s hlavným valcom aby sa eliminovalo rozmazávanie tlače spôsobené fázovým posunom alebo nestabilitou rýchlosti. Pri programovaní sa na tento účel využil Lenze FAST blok Sync & Correction je aplikačný motion modul určený pre presnú synchronizáciu osí a dynamickú korekciu polohy počas chodu stroja. Používa sa hlavne v tlačiarenských, baliacich alebo konvertovacích linkách, kde musí viacero pohonov sledovať referenčnú (master) os a zároveň umožňovať jemné korekcie bez zastavenia výroby.

Pri rastrových valcoch nebola synchronizácia potrebná, pracovali v rýchlostnom režime ako podriadené osi, pričom sledovali rýchlosť tlačových valcov. Súčasťou implementácie bolo aj naprogramovanie referenčného cyklu (homing sequence), ktorý definoval základnú technologickú polohu stroja. Po vyvolaní referencie sa všetky osi automaticky presunuli do východiskovej pozície. Pre tlačové a rastrové valce to znamenalo natočenie do hornej uhlovej polohy, ktorá umožňuje jednoduché a bezpečné nasadenie štočkov a manipuláciu s tlačovými prvkami.

Pohony zabezpečujúce radiálny pohyb valcov a nastavovanie vzdialenosti tlače vykonávali referenciu na základe polohových snímačov. Každá os mala definovaný presný referenčný bod odvodený od snímača, ktorý určoval nulovú polohu pre ďalšie technologické pohyby.